Фреон R410A

Что такое Фреон R410A? [вверх]

Фреон — это специальное вещество, которое используется в различных отраслях производства: от создания холодильников до медицины. Одно из самых популярных направлений – это производство кондиционеров. Вещество может принимать газообразную и жидкую форму. Принято считать, что оно не воспламеняется. Однако, современные ученые обнаружили, что некоторые виды фреона поджигаются.

Фреоны отличаются высокой химической стабильностью. Запах этого газа довольно специфический и немного эфирный, поэтому его легко уловить. Он вошел в промышленное применение благодаря тому, что не токсичен и негорючий.

Хладагент R410A это газ пришедший на замену R22, который представляет собой смешанные в равных массовых долях хладагенты R32 и R125. Смесь характеризуется нулевым значением потенциала разрушения озона (ODP), т.к. ни один из составляющих его компонентов не содержит хлора.

Повышенная холодопроизводительность позволила уменьшить габаритные размеры основных элементов гидравлического контура: трубопроводов, теплообменников, и других узлов системы кондиционера.

R410A является псевдо-азеотропной смесью, а именно его температура в фазовых переходах практически не изменяется, поэтому при утечке из системы, состав смеси в контуре остается без изменений, что позволяет добавить необходимое количество после ремонта и избежать полной регенерации хладагента. Вместе с этим новый хладагент характеризуется существенно более высокими значениями рабочих давлений в гидравлическом цикле.

К примеру, при температуре конденсации 43ºС R22 имеет давление 15,8 атм, а R410A – около 26 атм. Поэтому простая замена R22 новым R410A исключена и апгрейд оборудования требует внесения конструктивных изменений в элементы гидравлического контура для увеличения их прочности. Так же как и хладагент R407C он не растворим в минеральном масле, и требует использование синтетического полиэфирного масла.

Использование фреонов [вверх]

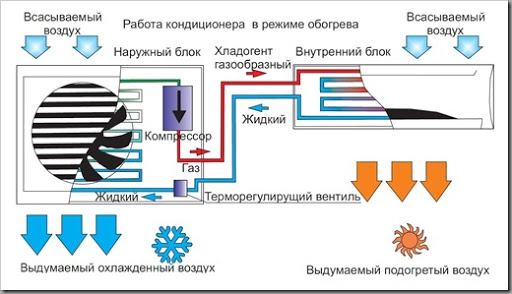

Фреоновые кондиционеры благодаря своей модульности и простоте установки удовлетворяют самые разные потребности: от применения в небольших квартирах до офисных зданий. Хотя до недавнего времени он был предназначен в основном для малых и средних предприятий, - благодаря постепенному снижению цен и широкому спектру преимуществ - он также все чаще используется на крупных предприятиях. Фреон, или хладоген, используется для охлаждения воздуха внутри системы кондиционера. В процессе вещество меняет свое состояние. Механизм сперва нагревает фреон, превращая его в газ, а после охлаждается. Холодный хладоген имеет форму жидкости, которая циркулирует внутри системы кондиционера. При включении кондиционера фреон испаряется, после этого образуется жидкость, которая должна выйти из системы устройства. В частности, фреон R-410A используется для охлаждения тепловых насосов, холодильных агрегатах, различных испарителях и прочей промышленной техники.

После длительного использования техники, использующей хладогены, вы можете заметить уменьшение количества фреона в системе. Этот момент должен строго контролироваться, так как он может привести к серьезным поломкам. Любая небольшая утечка может привести к уменьшению уровня фреона, что приведет к падению общего давления в системе. Это можно исправить простой дозаправкой или ремонтом кондиционера, или холодильной установки.

Виды фреонов [вверх]

На сегодняшний день насчитываются десятки видов фреонов. В промышленности используют несколько. Если у вас есть кондиционер, и вам нужно его наполнить – проверьте какой вид фреона вам нужен. Чаще всего используются R410A, R22 и R407C.

- R22 – прежде был самым распространённым типом. Однако от него начали отказываться и переходить на более современные виды фреонов. Это вызвано токсичностью вещества и пагубным влиянием на экологию.

- R407C является популярным хладагентом, особенно в маломощных системах кондиционирования воздуха, таких как бытовые и переносные установки. R-407c был образован как смесь трех других хладагентов - R143a (52%), R125 (25%) и R32 (23%).

- R410a, представляет собой синтетический хладагент, принадлежащий к хлорным углеводородам. Эти типы хладагентов известны как ГФУ. R410a представляет собой азеотроп (смесь) 1: 1 двух других хладагентов - r32 и r125. Он газообразный и сжижается под давлением. R-410a используется в качестве охлаждающей жидкости в домашних и офисных кондиционерах. Он не токсичен, и безопасен для окружающей среды.Его можно назвать самым оптимальным. Он широко используется для заправки современных кондиционеров благодаря своим свойствам.

Свойства R-410A [вверх]

R-410A представляет собой почти азеотропную смесь дифторметана (CH2F2, называемого R-32) и пентафторэтана (C2HF5, называемого R-125), которая используется в качестве хладагента в системах кондиционирования воздуха. В отличие от многих галогеналкановых хладагентов он не способствует разрушению озонового слоя и поэтому широко используется. В настоящее время R-410A является предпочтительным хладагентом для использования в жилых и коммерческих кондиционерах в Японии и Европе, заменяя R-22.

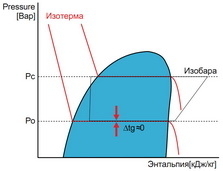

В отличии от R407C (зеотропной смеси) фазовые изменения в азеотропной смеси происходят при постоянной температуре в процессе конденсации/испарения. R 410 A имеет очень малый “температурный глайд” и может считаться азеотропным. ! ∆tg = Температурный глайд для R410A практически = 0 K

Большинство новых кондиционеров автоматически используют R-410A, хотя вам все равно следует проверить, прежде чем совершать окончательную покупку. Если у вас относительно новый агрегат старше 2010 года, вам следует проверить, использует ли он R-22 или R-410A.

R-410A несовместим со своим предшественником. R-410A следует использовать только в оборудовании, специально разработанном и сконструированном для хладагентов под высоким давлением. R-410A работает при значительно более высоких давлениях и требует использования специальных резервуаров, манометров и оборудования для утилизации. В системах, разработанных для R-410A, используются трубы с более толстыми стенками и компрессоры, способные выдерживать более высокие давления R-410A.

Преимущества и недостатки [вверх]

Есть много причин, по которым использование хладагента R-410A в домашней системе кондиционирования воздуха выгодно, например:

- Экологически безопасен для озонового слоя;

- Более энергоэффективен, поскольку поглощает и отводит тепло лучше, чем хладагент R22;

- Используется во всех современных кондиционерах;

- Не токсичен;

- Химически стабилен;

- Экономичен в сравнении с R22. Во время заправки требуется на 20% меньше Фреона R-410A;

- Дольше расходуется.

Недостатки:

- Для правильной и исправной работы с хладогеном R-410A требуется давление до 26 атмосфер. Для сравнения, R22 требует до 16. Важно сохранять герметичность соединений, чтобы не допустить утечек и поломок.

- Цена кондиционеров на фреоне R-410A будет выше из-за использования медных деталей в устройстве.

Правила безопасности и хранения [вверх]

Избегайте вдыхания паров и контакта жидкости с глазами, кожей или одеждой. Не протыкайте и не роняйте баллоны, не подвергайте их воздействию их к открытому пламени или чрезмерному нагреванию. Используйте только разрешенные баллоны. Соблюдайте стандартные меры безопасности при обращении и использовании баллонов со сжатым газом.

R-410A не следует смешивать с воздухом при давлении выше атмосферного для испытаний на герметичность или любых других целей.

Рекомендации по хранению:

Хранить в прохладном, хорошо проветриваемом помещении с низкой пожароопасностью и вдали от прямых солнечных лучей. Защищайте баллон и его арматуру от физических повреждений. Следует избегать хранения под землей. Плотно закройте вентиль после использования, и даже когда баллон опустеет.

Тест на герметичность [вверх]

Перед вакуумирование необходимо обязательно провести тест на герметичность.

Герметичность гидравлического контура на хладагенте R410A проводится в следующим порядке:

1 способ:

- Контур заполняется сухим азотом до давления 1,0 МПа. (проверяется нет ли падения давления в течение 1-го часа)

- Контур заполняется сухим азотом до давления 4,15 МПа.

- Через 24 часа контролируют изменение давления.

Если давление по истечении 24 часов не понизилось, систему можно считать герметичной. Давление в контуре, заполненном азотом меняется при изменении температуры окружающего воздуха.

Для определения изменения давления в контуре пользуйтесь формулой: Р1/Т1=Р2/Т2, где

Р1, Т1 - давление в контуре и температура окружающей среды в начале теста

Р2, Т2 - давление в контуре и температура окружающей среды в конце теста (спустя сутки).

2 способ:

- Контур заполняется хладагентом до давления 0,2 МПа.

- Контур заполняется сухим азотом до давления 4,15 МПа.

Проверка проводиться с помощью электронного течеискателя. (течеискатель для R22 не способен обнаружить утечку хладагента R410A)

Вакуумирование R410A [вверх]

Основой корректного фукционирования систем кондиционирования является правильное ваккумирование контура т.е. удаление воздуха и влаги. Почему гидравлический контур должен вакуумироваться?

Вакуумирование предотвращает следующие последствия

- Присутствие неконденсирующихся примесей приводит к повышению давления конденсации и рабочей температуры компрессора.

- Присутствие влаги приводит к разложению холодильного масла и замерзанию дросселирующего устройства.

- Полиэфирные масла, используемые с R410A очень гигроскопичны и поглощают влагу из воздуха.

- В результате химических реакций в гидравлическом контуре образуются кислоты.

- Кислород, присутствующий в воздухе взаимодействует с холодильным маслом, что приводит к выходу из строя компрессора

Для удаления воды из гидравличесокго контура необходимо её испарить понизив давление с помощью ваккумной помпы.

Параметры вакуумирования

Для вакуумирования необходимо использовать помпу,обеспечивающую падение давления 65Па за 5мин.

Рекомедуется использовать двухступенчатую помпу с производительностью не менее 8-15м3/ч.

Вакуумная помпа должна быть оснащена обратным капаном во избежание попадания минерального масла помпы в гидравлический контур.

Продолжительность вакуумирования R410A

После достижения значения вакуума не менее 650 Па продолжать вакуумирование в течение одного часа.

По окончании вакуумирования оставить контур под вакуумом в течение одного часа для проверки на отсутсвие влаги.

По прошествии одного часа допускается поднятие давления в контуре не более чем на 130Па. Измерительные приборы.

Манометр низкого давления, установленный на манометрическом коллекторе, не подходит для измерения уровня вакуума.

Обычный манометр не обладает достаточной точностью измерения для определения изменения значения давления в системе при вакуумировании.

Перед вакуумированием обязательно проводиться тест на герметичность гидравлического контура.

Для систем большой производительности рекомендуется после достижения уровня вакуума 650Па заполнить систему сухим азотом до избыточного давления 0,5 Бар. и продолжить вакууумирование.

Для ускорения процесса необходимо проводить вакуумирование одновременно на линиях нагнетания и всасыван